电动缸工作原理详解,从电机到直线运动的精密转换

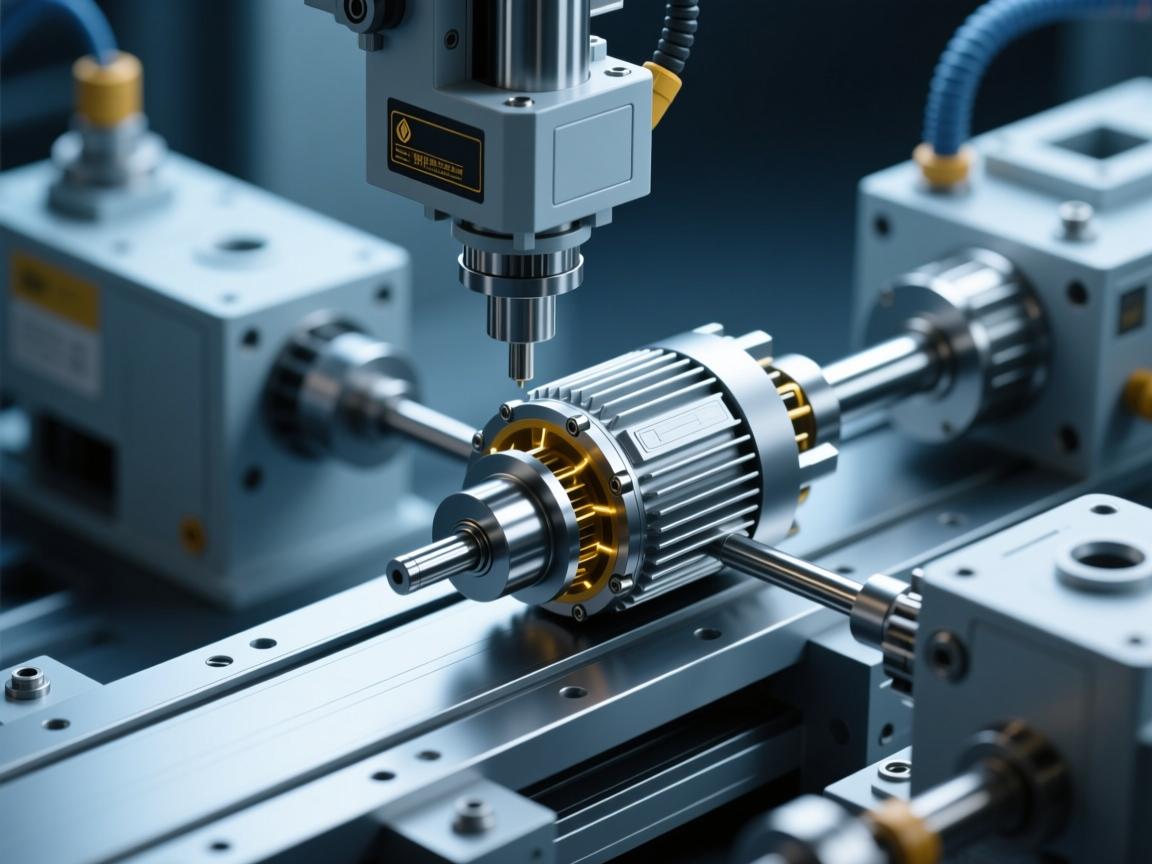

电动缸是一种将电机的旋转运动转化为高精度直线运动的机电一体化装置,其核心工作原理始于伺服电机或步进电机,电机输出的旋转动力通过同步带或联轴器传递至滚珠丝杠,滚珠丝杠作为关键转换部件,利用螺母内的循环滚珠,将丝杠的旋转运动高效、低摩擦地转变为螺母的直线往复运动,与螺母相连的推杆或活塞杆实现精确的直线位移与推力输出,整个系统通常集成编码器,构成闭环控制,实时反馈位置与速度信息,从而实现对推力、速度和位置的精密控制,电动缸以其高精度、高响应、易维护及节能等优点,广泛应用于工业自动化、航空航天、实验设备等领域。

在现代工业自动化、航空航天、医疗器械等领域,电动缸作为一种高效、精密的直线执行机构,正逐步取代传统的气缸和液压缸,它通过电能驱动,实现精确的直线运动控制,兼具环保、节能与智能化的优势,本文将深入解析电动缸的核心工作原理,帮助读者理解其如何将电机的旋转运动转化为精准的直线推力。

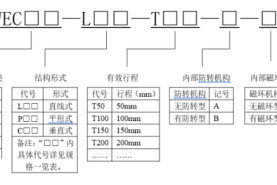

电动缸主要由以下核心部件组成:

- 电机:作为动力源,通常采用伺服电机、步进电机或直流电机,负责提供旋转运动和扭矩。

- 传动机构:包括丝杠(如滚珠丝杠或行星滚柱丝杠)与螺母,将电机的旋转运动转换为直线运动。

- 缸体与活塞杆:缸体提供支撑与导向功能,活塞杆则直接输出直线推力或拉力。

- 控制系统:集成编码器、传感器及驱动器,实现对位置、速度与力的精确控制。

- 安全装置:如限位开关、过载保护等,确保设备运行安全可靠。

电动缸的工作原理

电动缸的工作原理可概括为 “电‑机‑直线”转换过程,具体步骤如下:

电能输入与电机驱动

控制系统接收指令(如位置、速度信号),驱动电机旋转,伺服电机因其高响应性与可控性,成为高精度电动缸的首选,电机输出的旋转扭矩与转速,直接决定电动缸的推力大小与运动速度。

传动机构的运动转换

电机的旋转轴通过联轴器与丝杠连接,当丝杠旋转时,与之啮合的螺母沿丝杠轴线方向作直线移动,这一过程的效率取决于传动形式:

- 滚珠丝杠:通过滚珠在丝杠与螺母间滚动,摩擦小、效率高(可达90%以上),适用于高速、高精度场景。

- 行星滚柱丝杠:承载能力更强,刚性高,常用于重载、高负荷工况。

直线运动的输出

螺母与活塞杆固定连接,螺母的直线运动直接驱动活塞杆伸出或缩回,从而对外输出推力或拉力,缸体内部的导向结构(如滑动轴承或直线导轨)确保运动平稳、无偏移。

闭环控制与反馈

电动缸的精密性得益于闭环控制系统,编码器实时监测电机转速与位置,传感器反馈活塞杆的实际位移,控制系统对比设定值与反馈值,动态调节电机输出,实现微米级定位精度与恒力控制。

电动缸的核心优势

- 高精度:闭环控制可实现0.01mm级别的重复定位精度。

- 节能环保:无需液压油或压缩空气,电能直接驱动,能耗降低30%–70%。

- 智能化:易于集成至自动化系统,支持多轴同步编程控制。

- 维护简便:结构紧凑,无需复杂流体管路,使用寿命长。

应用场景举例

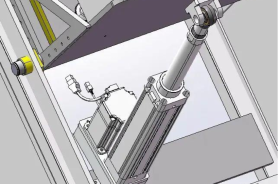

- 工业生产线:用于物料推送、精密装配与定位。

- 仿真测试平台:如飞行模拟器、汽车测试台中的动态运动模拟。

- 医疗器械:手术床、康复理疗设备的精准升降与位置调节。

- 新能源领域:太阳能光伏板跟踪系统的角度调整与对日定向。

电动缸通过机电一体化设计,将电机的旋转运动高效、精确地转化为直线运动,其工作原理体现了现代工业对智能化与精密控制的追求,随着电机技术、传动材料与控制算法的持续进步,电动缸将在更多领域逐步替代传统动力系统,成为自动化时代的核心执行元件,深入理解其工作原理,有助于我们更好地利用这一技术,推动产业升级与创新。

咨询与购买伺服电动缸,请联系:孙辉 17512080936