探秘伺服电动缸,精密动力核心的内部结构解析

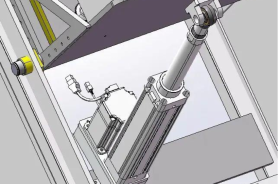

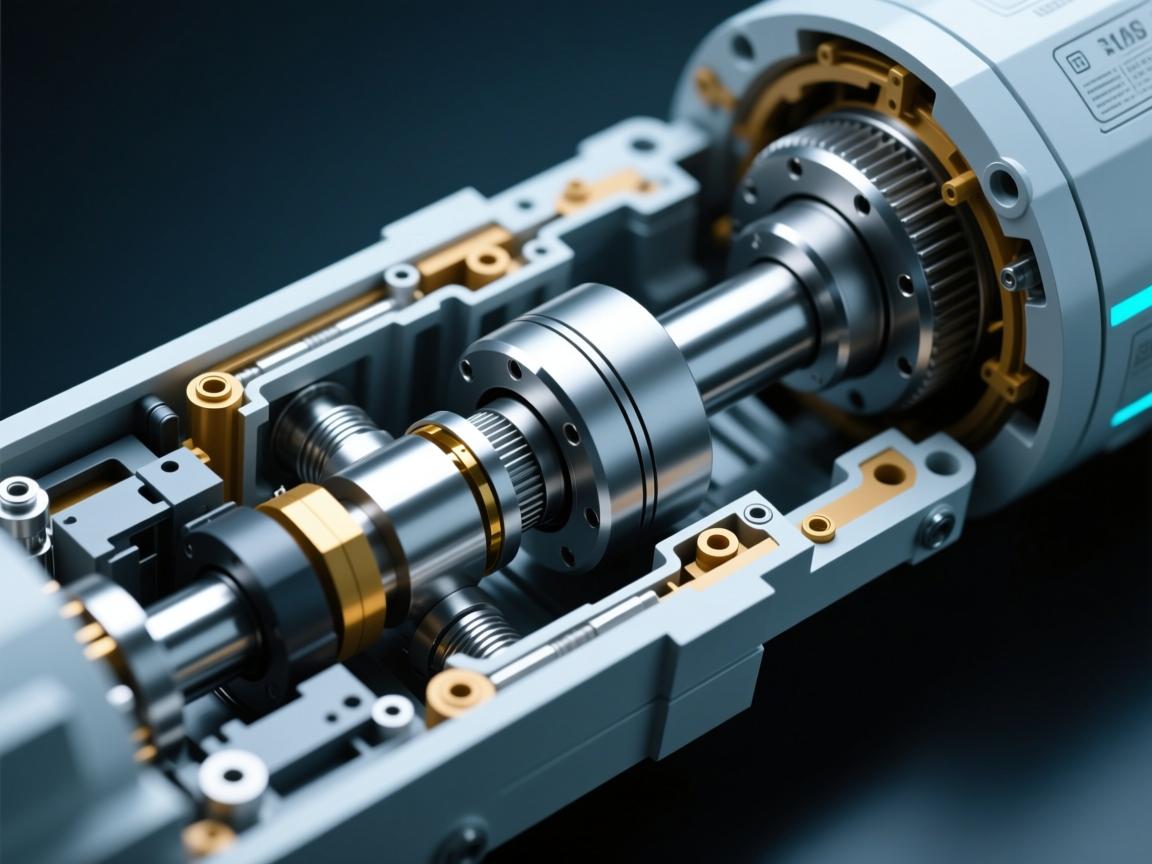

伺服电动缸是一种集成了伺服电机、精密传动机构和位置反馈系统的高性能直线执行元件,其核心内部结构通常包括:伺服电机作为动力源,通过联轴器驱动高精度滚珠丝杠或行星滚珠丝杠旋转;丝杠螺母将旋转运动转化为精确的直线位移;外部缸筒提供支撑与导向,内部可能集成高分辨率编码器或光栅尺,实时反馈活塞杆位置,构成闭环控制,整体结构紧凑,通过精密的机械设计与电控协同,实现了高精度定位、高刚性、快速响应及长寿命运行,广泛应用于工业自动化、航空航天、实验设备等需要精密直线运动的领域。

在工业自动化、航空航天、精密制造等高端领域,伺服电动缸作为将电能转化为精确直线运动的核心执行元件,正发挥着日益关键的作用,它融合了伺服电机的高响应性、高精度与机械结构的高可靠性,其卓越性能的背后,隐藏着精巧而高效的内在构造,本文将深入解析伺服电动缸的内部结构,揭示其实现精准动力传输与智能控制的奥秘。

伺服电动缸的内部结构并非简单的机械堆叠,而是一个由驱动系统、传动系统和反馈系统紧密集成、高度协同的精密体系。

-

驱动系统——动力之源:伺服电机

位于电动缸尾端或平行布置的伺服电机,是整个系统的“心脏”,它接收控制器的电信号指令,精确调控转速、转角与扭矩输出,作为动力源头,伺服电机的性能直接决定了电动缸的响应速度、调速范围与运动平稳性。 -

传动系统——运动转换与传递的关键

该系统负责将电机的旋转运动转化为丝杠的直线运动,主要包括以下关键部件:- 高精度滚珠丝杠/行星滚柱丝杠:传动系统的“中枢”,电机扭矩通过联轴器或同步带传递至丝杠,驱动其旋转,螺母与丝杠之间通过滚珠或滚柱实现精密啮合,将旋转运动转化为螺母(或与活塞杆固连的部件)的高精度、高效率直线运动,滚珠丝杠以高精度、高效率著称;行星滚柱丝杠则承载能力更强、刚性更高,适用于重载、高冲击的严苛环境。

- 同步带/齿轮箱(可选):在某些结构设计中,用于调节电机与丝杠之间的速度与扭矩匹配,或实现电机与缸体的平行布局,以优化整机尺寸与空间利用。

- 活塞杆(推杆):与传动螺母直接连接,负责输出直线推力与运动,前端通常设有安装接口以便集成。

- 导向机构:在承受侧向力或对运动轨迹精度要求极高的场合,内部常集成线性导轨或采用带导向键的特殊丝杠结构,确保活塞杆保持纯直线运动,防止扭转与偏载。

- 缸筒与端盖:构成电动缸的主体框架,不仅提供结构支撑与内部组件的容纳空间,还起到防护作用,抵御外部环境的粉尘、湿气等侵害。

-

反馈系统——精准控制的“眼睛”

该系统是实现闭环控制、保障运动精度的关键,通常包括:- 内置编码器:一般直接集成于伺服电机尾部,实时监测并反馈电机轴的转角与转速信息。

- 直线位移传感器(可选):部分高端或长行程电动缸会额外集成磁栅尺、光栅尺或LVDT等传感器,直接测量活塞杆的绝对直线位移,实现全闭环控制,进一步提升定位精度与系统稳定性。

辅助与支撑结构:保障稳定运行与长效耐久

除了三大核心系统外,伺服电动缸内部还包含多项重要的辅助结构,共同确保其长期稳定运行:

- 轴承支撑:在丝杠两端提供高刚性、低摩擦的支撑,保障传动平稳与精度维持。

- 防旋转机构:有效防止活塞杆在运动过程中随丝杠转动,确保输出为纯粹的直线运动。

- 限位与缓冲装置:包括机械式或感应式行程限位开关,以及内置的液压或弹性缓冲器,避免电动缸在行程终点受到硬冲击,保护结构安全。

- 密封系统:在活塞杆出口、端盖接合处等关键位置设置防尘圈与密封圈,防止外部污染物侵入,并保持内部润滑,适应各种恶劣工业环境。

结构布局的常见形式

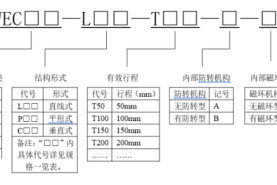

根据电机与丝杠的相对布置方式,伺服电动缸的内部结构主要分为两种形式:

- 直联式:伺服电机通过联轴器与丝杠直接同轴连接,这种布局结构紧凑、传动链短、响应迅速、刚性高,是目前最常见的布置方式。

- 平行式:伺服电机通过同步带或齿轮箱与丝杠平行布置,该形式可通过减速比提升输出扭矩,或在安装空间受限时提供更灵活的设计选择,尽管传动链相对稍长。

伺服电动缸的内部结构,是一个融合了现代电机驱动技术、精密机械传动与智能反馈控制的高度集成系统,从伺服电机的高效动力输出,到滚珠丝杠的精准运动转换,再到编码器的实时信息反馈,每一处细节的精巧设计与协同运作,共同铸就了其高精度、高响应、高可靠性的卓越性能,深入理解其内部构造,不仅有助于我们更科学地选型与应用这一关键部件,也让我们对现代自动化设备的动力核心有了更清晰的认知,随着材料科学、控制算法等技术的持续进步,伺服电动缸的内部结构将不断优化,为智能制造提供更坚实、更灵活的动力基石。

咨询与购买伺服电动缸,请联系:孙辉 17512080936