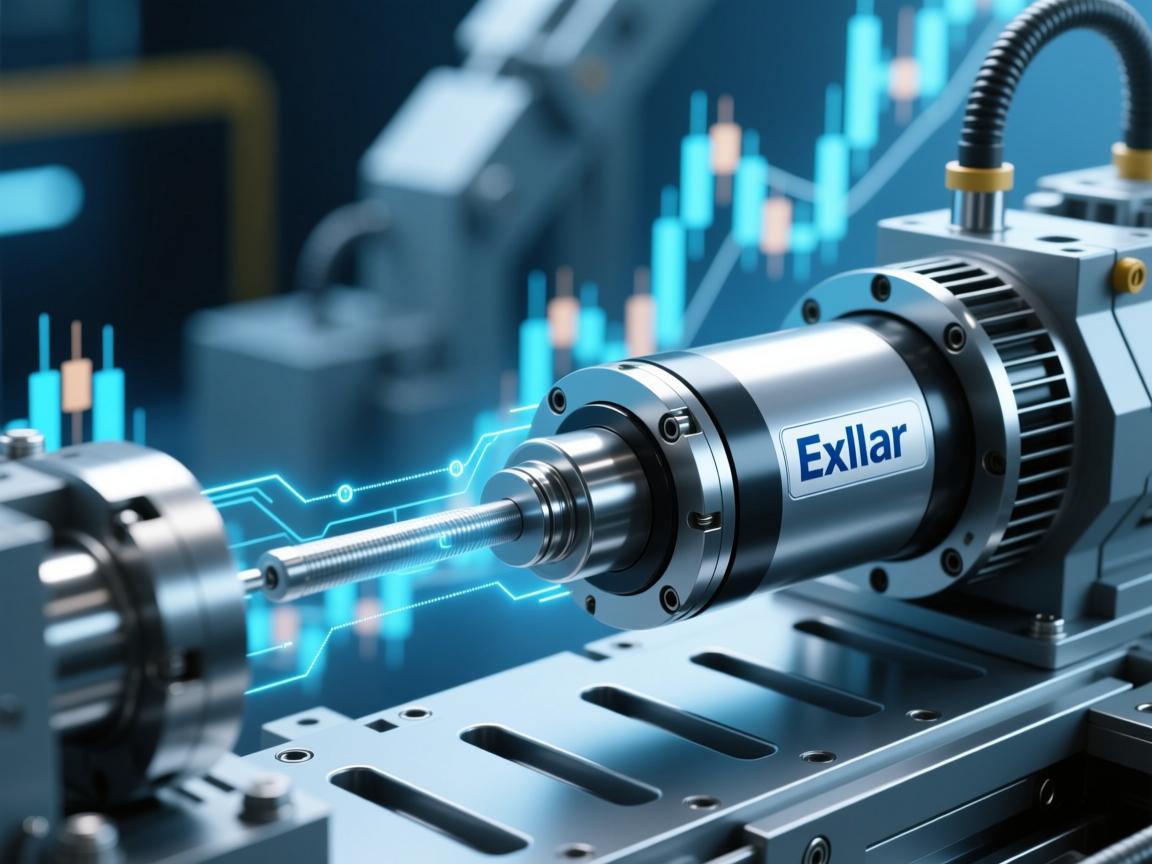

力与精度的交响,Exlar重型伺服电动缸如何重塑工业动力边界

在追求极致工业动力的道路上,Exlar重型伺服电动缸以其卓越表现,奏响了力与精度的交响,它将强大的输出力与伺服系统的高精度控制完美融合,重塑了传统工业动力的性能边界,通过先进的机电一体化设计,该电动缸不仅能够提供远超传统液压或气动系统的精准位置、速度和推力控制,更实现了高效节能与清洁安静的运行,其卓越的刚性和动态响应能力,确保了在重型负载下的稳定可靠与长久耐用,无论是严苛的冲压、精准的装配,还是高动态的物料搬运,Exlar重型伺服电动缸都成为驱动未来智能制造的强大核心,为工业自动化领域开辟了全新的可能性。

在追求更高精度、更强动力与更智能控制的现代工业浪潮中,一股静默而强大的力量正悄然重塑产业格局——Exlar 重型伺服电动缸,它已不仅是对传统液压或气动系统的简单替代,更标志着一场深刻的技术范式转移,将直接电动驱动技术推向了重型工业应用的核心舞台。

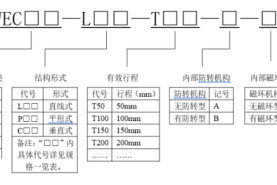

传统观念中,“重型”负载常与“液压”系统紧密相连,其澎湃动力虽令人印象深刻,却也伴随着泄漏风险、能耗偏高、维护复杂及控制精度有限等长期困扰,Exlar 重型伺服电动缸的诞生,彻底打破了这一固有格局,它创新地将高扭矩伺服电机与精密行星滚柱丝杠或倒置滚柱丝杠集成于坚固紧凑的缸体之内,打造出一种革命性的线性执行机构。

其“重型”特质,体现在可承载数千至数十万牛顿的推力与拉力,从容应对极端负载与严苛工况;而“伺服电动”内核,则赋予它无与伦比的精准控制能力——借助集成的高分辨率编码器与伺服驱动器,可实现微米级定位精度、复杂速度曲线规划以及多轴同步运动,这种“力量”与“智能”的深度融合,首次让重型应用在拥有媲美液压系统巨力的同时,也获得了超越气动系统的控制精度。

核心技术优势:Exlar 的卓越之道

Exlar 重型伺服电动缸的出众性能,源于一系列核心设计与技术突破:

- 行星滚柱丝杠技术:相比传统滚珠丝杠,其采用多线螺纹滚柱环绕丝杠轴的设计,大幅增加接触面积,从而具备更高的负载能力、刚性、使用寿命与过载承受力,尤其适用于重载、冲击载荷及持续运行的严苛环境。

- 高度集成化设计:将伺服电机、驱动器(可选)、丝杠与缸体无缝融合,结构紧凑,显著节省安装空间,去除了联轴器、皮带、齿轮箱等中间传动环节,带来更高传动效率、更快响应速度与更低维护需求。

- 卓越的动态性能:依托伺服技术的快速响应能力,可实现极高的加速度与运动速度,满足高速往复作业需求,有效提升设备节拍与生产效率。

- 节能环保与洁净运行:仅在运动时消耗电能,静止状态下几乎零能耗,相比液压系统通常可实现 50% 以上的节能效果,无油液泄漏风险,保持工作环境清洁,契合现代工业对绿色、环保与洁净生产的严格要求。

- 智能化与网络化兼容:可无缝接入工厂自动化网络(如 EtherCAT、PROFINET 等),支持远程监控、预测性维护、实时数据采集与分析,是构建数字化智能工厂的理想执行单元。

重塑行业应用场景

Exlar 重型伺服电动缸正广泛应用于对力量与精度有双重严苛要求的领域:

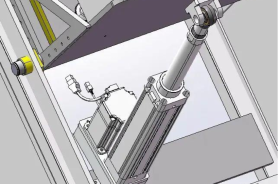

- 高端装备制造:在大型数控机床、龙门加工中心中,用于实现高刚性、高精度的主轴进给与重型工件定位;在航空航天领域,用于飞机装配型架的精密定位与压装作业。

- 试验检测设备:作为材料试验机、疲劳试验机、振动模拟台的核心作动器,提供精确可控的加载力与位移,保障测试数据的可靠性与重复性。

- 重工业与能源领域:在钢铁工业中用于轧机辊缝的精密调节;在注塑机中替代传统液压系统,实现更精准的注射与合模控制;在太阳能光伏板与风力发电设备的生产测试中,完成重型组件的精准压装与载荷测试。

- 自动化与机器人:为重型搬运机器人、自动化仓储系统(AS/RS)中的提升机构、大型并联或串联机器人提供强大、精准且可灵活编程的直线动力源。

面向未来:智能驱动的基石

随着工业 4.0 与智能制造的深入推进,对执行单元的要求已超越基础的“动作执行”,更需具备“感知、决策、协同”的智能化属性,Exlar 重型伺服电动缸凭借其先天的伺服控制优势与数字化接口,正成为构建未来智能驱动系统的关键基石,它不仅提升了单机设备的性能极限,更通过系统级集成与优化,为整条生产线乃至整个工厂的柔性化、高效化与智能化运行奠定坚实基础。

Exlar 重型伺服电动缸,通过颠覆性的技术整合,将重型应用的动力标准提升至全新高度,它不仅是力量的载体,更是精度的化身与智能的节点,在制造业迈向更高效、更精密、更绿色、更智能的未来道路上,这股“电动巨力”正扮演着不可或缺的驱动者角色,持续拓展并重塑工业动力的边界,选择 Exlar,意味着选择更卓越的性能、更低的总体拥有成本,以及一条面向未来的可持续技术路径。

咨询与购买伺服电动缸,请联系:孙辉 17512080936