伺服电动缸,智能制造浪潮下的隐形关节

伺服电动缸作为智能制造浪潮中的关键执行元件,正日益成为现代工业自动化系统的“隐形关节”,它将伺服电机的精确控制与丝杠的线性运动高效结合,实现了高精度、高响应速度的定位与推力输出,相较于传统液压或气动系统,伺服电动缸具有节能环保、控制精准、维护简便、易于集成等显著优势,广泛应用于机器人、精密机床、装配生产线、试验设备及航空航天等领域,在智能化、柔性化制造趋势下,其模块化设计、数字化接口和智能诊断功能进一步提升了生产线的自适应能力与整体效率,是推动制造业向高端化、智能化转型升级不可或缺的核心基础部件。

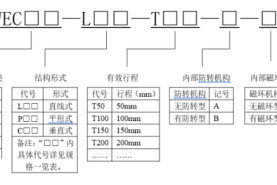

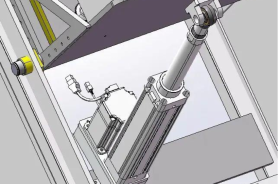

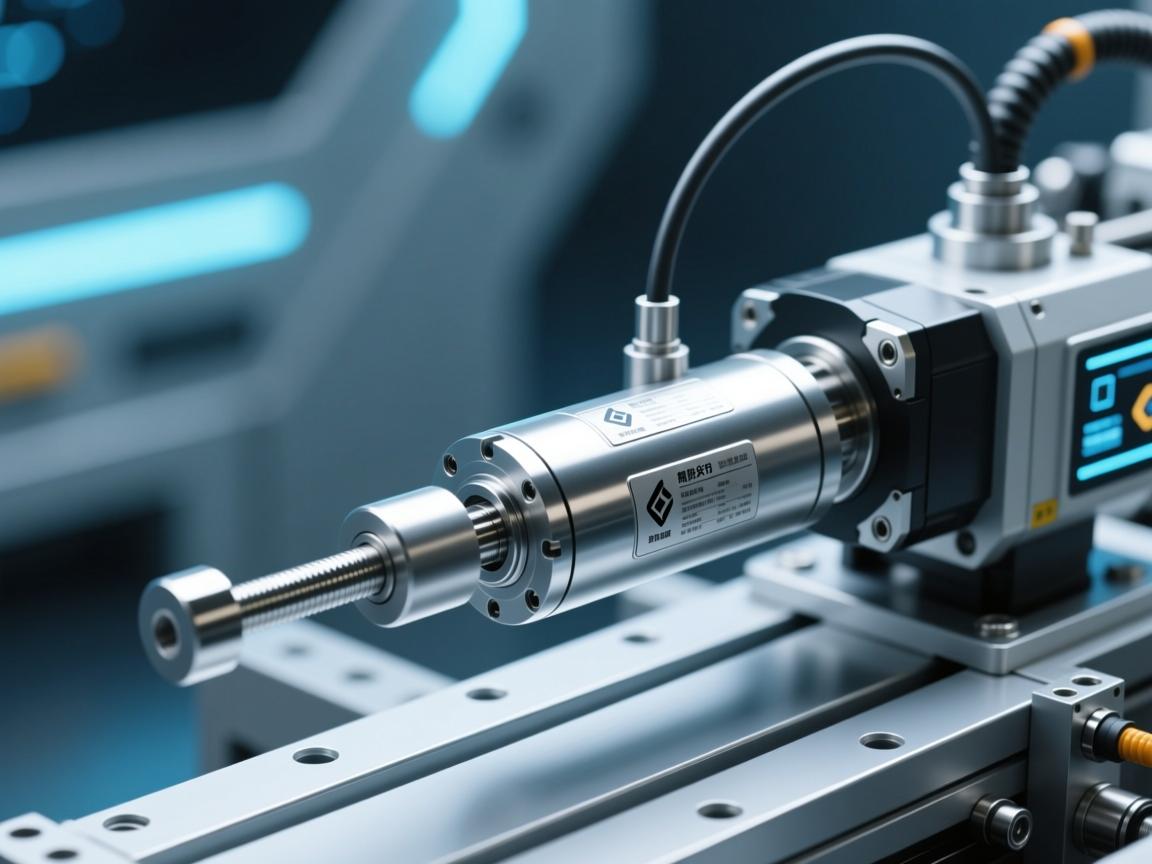

在自动化生产线精准运转的机械臂中,在模拟飞行器剧烈颠簸的测试台上,甚至在手术机器人稳定无误的操作末端,有一个核心部件正悄然驱动着这些精密运动——它就是伺服电动缸,这个看似专业的零部件,正从工业领域的“幕后”稳步走向舞台中央,成为驱动高端制造转型升级的关键力量。 伺服电动缸,本质上是将伺服电机的旋转运动转化为高精度直线运动的装置,它集成了伺服电机、高精度滚珠丝杠或行星滚柱丝杠、传感器和先进控制算法,构成一个完整的机电一体化执行单元,与传统的液压或气动系统相比,伺服电动缸凭借其高精度、高响应、高刚性、节能环保以及易于数字化控制的突出优势,正在众多领域推动一场“以电代液”“以电代气”的技术变革。

当前,全球伺服电动缸行业正步入快速发展阶段,其增长的核心动力首先来源于下游需求的全面爆发与升级:

- 高端装备制造:在半导体设备、精密机床、激光加工、生物制药等领域,对微米乃至纳米级运动控制的要求,使伺服电动缸成为不可或缺的选择。

- 新能源汽车:在电池生产线、电机装配、车身焊接等环节,电动缸提供洁净、高效且可控的直线动力,其节能特性尤其契合绿色制造理念——一台电动缸的能耗通常仅为同等出力液压系统的20%–30%。

- 自动化与机器人:作为工业机器人、协作机器人的核心关节模组,电动缸直接决定了动作的精度与平稳性,随着人机协作和柔性生产需求的增长,其重要性日益凸显。

- 试验检测设备:在材料测试、振动模拟、疲劳试验等需要精确加载与定位的场景中,电动缸是构建高可靠性测试环境的基础。

行业内部的技术演进同样日新月异。直驱电机技术的融合,省去了中间传动机构,实现了更高动态响应与结构紧凑化;一体化、模块化设计成为趋势,将电机、驱动器、控制器和缸体深度集成,极大简化了系统安装与调试的复杂度,更重要的是,智能化正深度渗透:通过集成更丰富的传感器(如温度、振动、应力感知),并借助物联网与人工智能算法,电动缸正从单纯的执行部件,进化为具备状态自监测、故障自诊断、寿命自预测能力的智能节点,为预测性维护与整个生产系统的优化提供数据支撑。

机遇总与挑战并存,伺服电动缸行业面临的核心挑战在于:

- 高端市场的技术壁垒:超高精度、超高速度、极端环境(如超高真空、超低温)下的稳定性和长寿命技术,仍被少数国际巨头主导,其核心材料、精密加工工艺和闭环控制算法构成了深厚护城河。

- 成本压力与规模化平衡:尽管长期使用成本更低,但伺服电动缸的初始购置成本仍高于传统方案,在中低端市场推广需持续优化成本结构,而定制化需求与规模化生产之间的矛盾,也需借助智能制造柔性产线来调和。

- 产业链协同挑战:高性能伺服电机、高精度丝杠、专用轴承、编码器等核心上游部件的品质,直接决定电动缸的性能上限,实现全产业链的自主可控与协同升级,是国内企业必须跨越的关口。

展望未来,伺服电动缸行业的发展路径已清晰可见:

- 极致性能追求:向更高速(>3m/s)、更高精度(重复定位精度<±0.001mm)、更大推力(>100吨)和更长寿命(>3万小时)的方向持续突破。

- 深度智能化融合:作为工业互联网的边缘设备,深度融入数字孪生、云端协同控制等体系,实现远程运维与集群优化。

- 应用场景泛化:从工业领域进一步拓展至民用领域,如智能家居的电动调节、医疗康复设备、高级舞台器械等,市场空间将迎来指数级增长。

伺服电动缸,作为智能制造体系中的“隐形关节”,虽不显山露水,却实实在在地决定着高端装备运动的“质感”与“精度”,它不仅是机械的延伸,更是数字世界与物理世界精准交互的桥梁,随着全球制造业向智能化、绿色化深度迈进,伺服电动缸行业已站在新一轮技术变革的风口,它未来的每一次“进击”,都将为人类生产力的飞跃注入更精准、更强大的动力。

这场关于“精准动力”的竞赛,才刚刚拉开序幕。

咨询与购买伺服电动缸,请联系:孙辉 17512080936