伺服电动缸,进口品牌主导的背后,是技术鸿沟还是市场选择?

伺服电动缸市场长期由进口品牌主导,这一现象的背后,既是技术积累的客观差距,也是市场长期选择的结果,进口品牌在核心部件(如电机、驱动器、传感器)的精度、可靠性及响应速度上具有优势,其产品经过多行业严苛验证,形成了较强的品牌信任,高端制造业用户对稳定性与寿命的极致要求,也使其倾向于选择经过时间检验的成熟进口产品。,这并非不可逾越的鸿沟,近年来,国内厂商正通过自主研发与产业链协同,在部分中高端领域逐步缩小技术差距,并以更优的成本与服务响应抢占市场,当前格局是技术、品牌、市场信任及供应链成熟度共同作用下的综合体现,其演变将取决于国内技术突破的速度与市场应用的深度反馈。

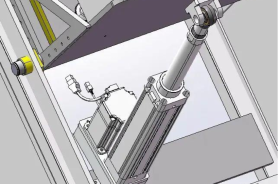

在高端制造、精密实验与自动化产线的核心地带,有一个关键部件虽不为大众所熟知,却默默定义着设备性能的极限——伺服电动缸,它将伺服电机的高精度旋转运动,通过丝杠或皮带转化为精准的直线推拉,实现对位置、速度、推力的全数字化控制,一个值得深思的市场现实是:在关键应用场景中,“进口”品牌往往成为工程师与采购清单上的首选,这背后,究竟是一场不可避免的技术远征,还是市场在成熟度与信任之间的自然选择?

进口伺服电动缸的领先地位,首先建立在深厚的技术壁垒之上,其核心优势体现在一系列卓越的性能指标中:部分顶尖产品的重复定位精度可达±0.005mm甚至更高,几乎消弭了微观尺度上的误差;最大运行速度超过1m/s,加速度可达10G以上,响应迅捷如电;推力范围覆盖从数牛顿到数十吨,适用场景极其广泛,更重要的是,它们将高性能与高可靠性、长寿命(通常可达数万小时)融为一体,这得益于数十年在核心材料(如高强度合金、特种工程塑料)、精密加工工艺(如丝杠研磨、装配调校)以及底层控制算法上的持续深耕。

在航空航天领域用于飞行器舵面负载测试,或在半导体制造中驱动光刻机工作台——这类极端苛刻的应用环境下,稳定性与精度的丝毫偏差都可能意味着巨额损失,进口品牌凭借其久经考验的可靠表现,构筑了几乎难以撼动的信任壁垒。

生态与理念:超越单品的系统化优势

进口品牌的统治力,远不止于电动缸产品本身,它们通常提供的是完整的“运动控制解决方案”:从高性能伺服电机、驱动器,到高精度编码器、控制器,乃至专业软件和仿真工具,形成一个无缝集成、深度优化的技术生态系统,这种系统级优势,使整体性能实现“1+1>2”的协同效果,同时大幅降低了集成调试的复杂度与风险。

与此相辅相成的,是其根植于基因的“应用导向”研发理念,顶级厂商往往与全球各行业的领军企业深度绑定、共同开发,这使得产品从设计之初,就融入了对实际工业场景中振动、冲击、热变形、持续作业等复杂因素的深刻理解与前瞻性设计,这种与前沿应用共生的模式,确保其技术路线始终领先于市场需求。

国产征程:突破与挑战并存

面对广阔的市场和较高的进口依赖,中国伺服电动缸领域并未沉寂,近年来,一批国内企业积极追赶,在标准型、通用型产品上已实现显著的国产化替代,展现出明显的性价比优势,在部分对绝对精度与极限可靠性要求相对宽松的自动化领域,国产产品已占据重要市场份额。

进军“高端进口替代”的道路依然充满挑战,困难主要体现在多个层面:核心部件如高性能伺服电机、高精度编码器、特种滚珠丝杠等仍部分依赖进口;在基础材料研发与长期可靠性数据积累方面尚有差距;针对极端工况的定制化设计与仿真能力有待提升;更重要的是,在顶尖行业已形成的“成功应用案例-品牌信任”闭环,需要长时间、高成本的投入才能逐步打破。

未来之路:从替代到创新,协同进化

未来的竞争格局,并非简单的零和博弈,短期乃至中期内,在关乎国计民生的关键高端装备领域,进口伺服电动缸因其无可争议的可靠性与性能,主导地位仍将持续,但这并非终点。

对中国制造业而言,一条务实的路径是“分层突破”:在已具备优势的领域持续巩固并扩大市场,在高端领域则通过产学研用紧密协同,针对特定“卡脖子”环节集中攻坚,更具前瞻性的策略是,在诸如新能源汽车、光伏装备等中国已具备全球引领地位的新兴产业中,与国内设备制造商深度合作,共同定义需求、开发下一代产品,从而实现从“跟随替代”到“并行创新”的跨越。

伺服电动缸的进口依赖现象,犹如一面镜子,映照出中国高端装备核心部件领域典型的“成长中的烦恼”,它既是对现有技术差距的清醒认知,也蕴藏着强大的发展动能,突破之路,需要时间的沉淀,需要耐心的投入,更需要产业链上下游的信任与携手,当国产伺服电动缸不仅能满足性能参数,更能承载起全球顶尖设备制造商百分之百的信任时,中国制造的高质量发展,才会真正迈入一个新的里程碑。

咨询与购买伺服电动缸,请联系:孙辉 17512080936