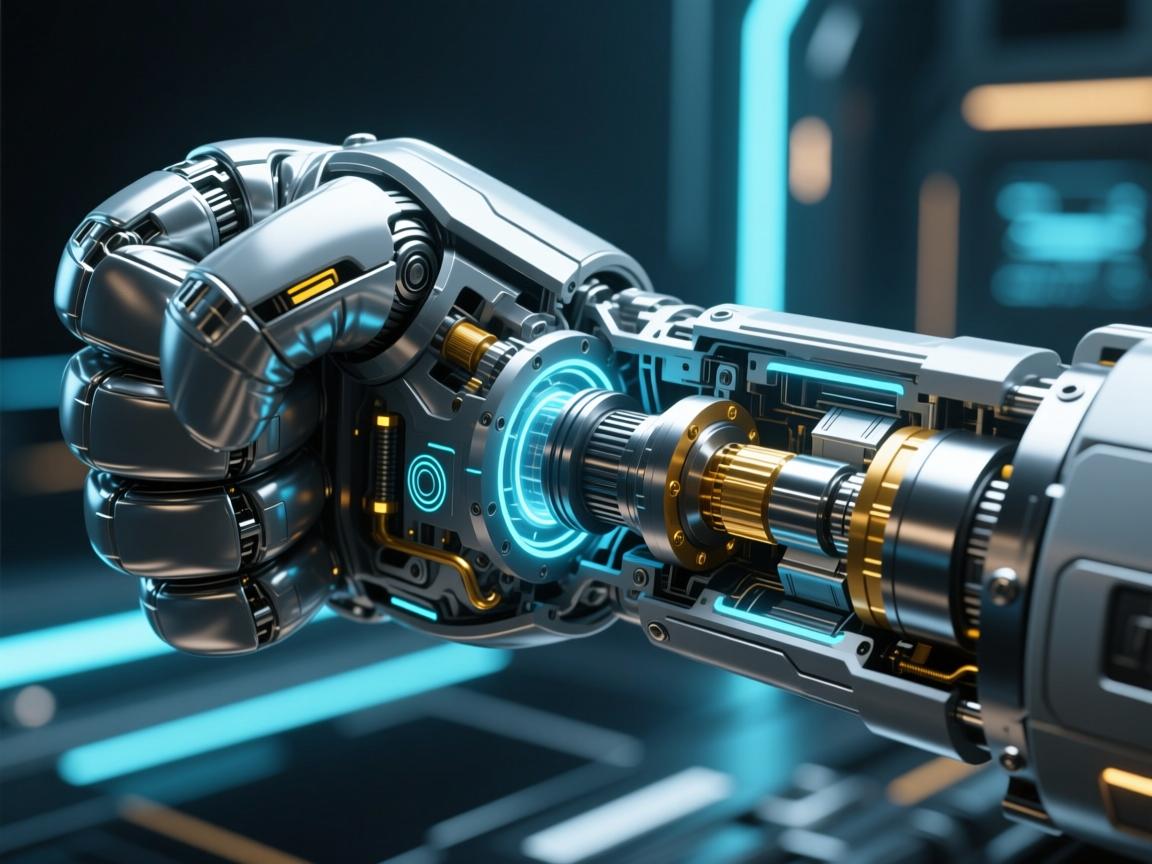

当钢拳拥有智慧,伺服电动缸内部结构如何精准驱动未来

当钢拳被赋予智慧,伺服电动缸便成为其精准驱动未来的核心,其内部结构精密协同:伺服电机接收智能指令,通过高精度编码器实时反馈位置与速度;行星滚柱丝杠或滚珠丝杠将旋转转化为毫厘不差的直线运动;一体化轴承与导向机构确保负载平稳运行,消除侧向力干扰,这一切由智能控制器统筹,实现微米级定位、高速响应与自适应力控,从柔性生产线到手术机器人,从航天器舵机到仿生机械臂,伺服电动缸正以无声之力,精准驱动着智能制造与高端装备的未来。

外形简洁如一根“钢柱”,其内部却蕴藏着一场精密的动力“交响曲”,本文将深入其核心,拆解伺服电动缸的精密构造,探寻它如何成为高端装备的“智慧筋骨”。

动力之源:伺服电机

一切运动的起点,始于顶端的伺服电机,它并非普通电机,而是内置高精度编码器的“智能心脏”,编码器实时反馈转子位置,形成闭环控制,确保电机精准执行每一个转速与转向指令,凭借卓越的启停与调速性能,它为整个系统提供了洁净、可控的原始旋转动力。

传动之魂:高精度滚珠丝杠

伺服电机的旋转运动如何转化为精准的直线推力?核心在于滚珠丝杠副,它由丝杠(螺杆)和螺母构成,其间密布滚珠,当电机驱动丝杠旋转时,滚珠在螺旋滚道内循环滚动,推动螺母沿丝杠轴向直线运动,这种“滚动摩擦”方式传动效率高达90%以上,远超传统滑动丝杠,且磨损极小,是实现高精度、长寿命直线运动的关键,丝杠的精度等级(如C3、C5)直接决定了电动缸的定位精度。

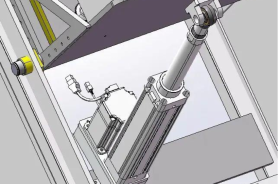

结构之架:缸体与集成设计

坚固的缸体是所有内部零件的“铠甲”与“基座”,它通常采用优质铝合金或钢材,兼顾轻量化与高刚性,以抵抗推拉过程中的弯曲与振动,先进的设计将伺服电机、滚珠丝杠和缸体高度集成,结构紧凑,电机与丝杠之间通过高强度联轴器或同步带轮直接连接,部分高端型号更采用无联轴器的“直连”结构,进一步消除传动间隙,提升刚性及响应速度。

感知之脉:内置传感器

现代伺服电动缸的“智慧”,离不开内置的传感器“神经网络”,除电机自带的编码器外,缸内常集成以下传感器:

- 力传感器:实时监测输出推力,实现精确的力控制。

- 磁致伸缩位移传感器:直接测量活塞杆的绝对位置,提供第二重高精度位置反馈,与电机编码器构成双闭环控制,使控制精度与可靠性全面提升。

运动之端:活塞杆与轴承

最前端伸出缸体的活塞杆,是力量的最终输出端,它经过精密研磨与表面硬化处理,兼具强度、硬度和耐磨性,活塞杆内部通常与滚珠丝杠的螺母相连,整个运动部件由高性能直线轴承或滑动衬套支撑,确保在承受径向力的同时,仍能保持流畅、无晃动的直线运动,前后端配备优质密封件,有效防尘防漏,维持内部清洁与长期运行稳定。

从智能心脏(伺服电机)到精密转换器(滚珠丝杠),从坚固骨架(缸体)到敏锐神经(传感器),伺服电动缸的内部结构堪称机电一体化设计的典范,正是这些精密部件的高效协同,使其在半导体制造、生物医药、航空航天等尖端领域大放异彩,随着材料科学与控制技术的持续发展,这颗“智慧筋骨”将不断向更紧凑、更高效、更智能的方向演进,为人类精密装备的进化提供源源不断的核心动力。

咨询与购买伺服电动缸,请联系:孙辉 17512080936