电动缸工作原理,从动力到精准控制的解析,电动缸,从动力到精准控制的核心原理解析

电动缸通过电机提供动力,经齿轮箱、皮带或丝杠等传动机构减速增扭,将旋转运动转化为直线输出,内置传感器实时检测位置、速度与负载,控制器对比目标值与反馈信号,通过PID算法调节电机转速与转向,实现高精度闭环控制,其推力、速度及行程可编程设定,能精准定位至微米级,广泛应用于自动化产线、机器人关节等领域,替代传统液压缸与气缸,以高效、低噪、易维护特性满足现代工业对精密直线运动的需求。

高精度直线传动的革命性突破

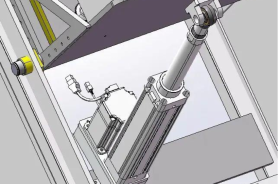

在工业4.0与智能制造浪潮席卷全球的今天,电动缸作为现代精密直线运动的核心执行元件,正以前所未有的速度重构传统传动格局,从工业机械臂的精准定位到半导体设备的微米级操作,从新能源产线的自动化装配到医疗手术机器人的稳定控制,电动缸凭借其独特的"电控直驱"优势,逐步取代传统液压缸与气动缸,成为高精度、高响应场景的首选解决方案,其核心价值在于:通过电力驱动实现速度、位置与力的三重精准控制,同时具备零污染、低维护、高能效等特性,要深入理解这一革命性装置,我们必须揭开其工作原理的神秘面纱——探索从电能输入到直线输出全过程中的机械传动、智能控制与动态反馈的协同奥秘。

电动缸的核心架构:三大关键部件的精密协同

电动缸的本质是将电机的旋转运动转化为高精度直线输出的能量转换系统,其性能取决于三大核心部件的协同效率:动力源(电机)、传动机构、反馈系统,这三大模块如同人体的心脏、骨骼与神经,共同构成完整的运动控制闭环。

-

动力源:伺服电机的精准能量输出

电动缸的"心脏"通常采用交流伺服电机或步进电机,其中伺服电机因具备高动态响应(10ms)、宽速度调节比(1:10000以上)及卓越的低速平稳性,成为高端应用的主流选择,当控制系统发出指令后,伺服电机内部的永磁转子在电磁场作用下产生精确可控的旋转运动,其输出扭矩与转速通过电流矢量算法实现实时调节,在需要快速定位的场景中,电机可瞬间输出3倍额定扭矩;而在精密微调时,转速可稳定在0.1rpm以下,为后续传动机构提供理想的动力输入。 -

传动机构:旋转-直线转换的核心枢纽

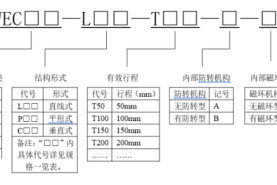

作为电动缸的"骨骼",传动机构直接决定运动精度与承载能力,目前主流方案包括:

- 滚珠丝杠:通过钢珠滚动摩擦实现传动,效率高达90%-95%,重复定位精度可达±0.01mm,适用于高精度场景;

- 行星滚柱丝杠:承载能力比滚珠丝杠高出3-5倍,抗冲击性强,适合重载工况;

- 同步带传动:成本低、速度快,但精度较低(±0.1mm),多用于中低端定位系统;

- 齿轮齿条:行程可达数米,适用于长距离直线运动。

滚珠丝杠因其"滚动摩擦代替滑动摩擦"的革命性设计,成为精密电动缸的首选,其螺母与丝杠之间的滚珠循环系统可实现99.9%的传动效率,同时将磨损降至最低。 -

反馈系统:闭环控制的"神经中枢"

高精度控制离不开实时反馈,电动缸通常配备双重反馈机制:

- 间接反馈:安装在电机尾部的绝对值编码器(通常为17位以上,分辨率达131072脉冲/转),通过监测电机转角计算理论位移(位移=丝杠导程×转角/360°);

- 直接反馈:高精度光栅尺(分辨率0.001mm)直接测量负载实际位移,可消除丝杠热变形、弹性变形等误差来源。

在力控场景中,还会集成拉压力传感器,形成"位置-力"双闭环控制,在电池极片压装工艺中,系统可同时控制位移精度±0.005mm和压力精度±1N,确保产品质量稳定性。

电动缸工作原理:从电能到机械能的精密转化

以"伺服电机+滚珠丝杠+光栅尺"的经典配置为例,电动缸的工作流程可分为"动力生成-运动转换-闭环调节"三个核心阶段,每个阶段都蕴含着精密工程学的智慧结晶。

第一阶段:动力输入——伺服电机的精准响应

当运动控制器(如PLC或专用运动控制器)接收到上位系统的指令(如"以50mm/s速度移动至200mm位置"),会立即通过EtherCAT/CANopen等总线协议向伺服驱动器发送运动指令,驱动器内部的电流环算法根据指令值与编码器反馈的实时位置偏差,计算出所需的q轴电流,驱动器通过PWM调制技术控制逆变器输出三相交流电,使伺服电机产生精确的电磁转矩,这一过程通常在毫秒级完成,确保电机输出转速与指令值的高度一致,在需要快速启停的机器人应用中,伺服电机可实现200rad/s²的加加速度,大幅缩短运动周期。

第二阶段:运动转换——滚珠丝杠的机械传动

电机的旋转运动通过高刚性联轴器传递至滚珠丝杠,丝杠的旋转带动螺母内的滚珠沿螺旋滚道滚动,滚珠在滚动过程中通过回珠管实现循环,推动螺母(与负载直接连接)做直线运动,这一传动过程的关键参数包括:

- 导程:丝杠旋转360°对应的直线位移(常见值5/10/20mm);

- 预压等级:消除轴向间隙(通常分为0C/0A/B/C四级,预压越大刚性越强但发热增加);

- 负载能力:受丝杠直径、螺母圈数及滚珠直径综合影响。

以20mm导程的丝杠为例,电机旋转180°即可实现10mm直线位移,且由于滚珠丝杠的传动效率高达90%以上,能量损耗极小,相比传统梯形丝杠(效率30%-40%),滚珠丝杠可显著降低能耗并延长使用寿命。

第三阶段:闭环反馈——误差的实时修正

在运动过程中,双反馈系统持续监测运动状态:

1. 间接反馈回路:编码器每秒可输出数万脉冲信号,控制器通过计算脉冲数实时估算螺母位置;

2. 直接反馈回路:光栅尺以激光干涉原理测量实际位移,分辨率达0.001mm,可直接检测丝杠热变形(如温度升高1℃导致1000mm行程产生0.01-0.03mm误差)。

当系统检测到偏差(如指令200mm但光栅尺显示198.5mm),PID控制器立即调整电机输出——增大电流以加速运动,或反向微调消除误差,这种"指令-执行-反馈-修正"的闭环控制,使电动缸的定位精度可达±0.005mm(重复定位精度),是液压缸的10倍以上。

多维控制能力:超越传统传动的性能边界

电动缸的核心竞争力在于其"位置-速度-力"三重控制能力,通过调节电机参数可实现不同工况的精准适配:

- 位置控制模式:通过设定目标位置与运动曲线(S型曲线、梯形曲线等),实现精确定位,在半导体光刻机中,电动缸可带动晶圆台实现亚微米级定位,振动幅度控制在0.1μm以内。

- 速度控制模式:通过调节电机转速控制直线速度,适用于传送带、喷涂等匀速运动场景,高端伺服电动缸的速度控制精度可达±0.1%,远超气动系统的±5%。

- 力控制模式:集成压力传感器后,可实现恒力输出、恒压控制或力位混合控制,例如在汽车零部件压装中,系统可控制压力波动在±2%以内,避免过压损伤工件。

技术优势对比:电动缸的革命性突破

与传统液压/气动系统相比,电动缸在工作原理上具有本质优势:

| 对比维度 | 电动缸 | 液压缸 | 气动缸 |

|---|---|---|---|

| 定位

智造新力量,广东电动缸引领工业自动化升级浪潮,广东电动缸引领工业自动化智造升级浪潮

« 上一篇

2025-10-22

进口伺服电动缸,精密动力领域的心脏与标杆,进口伺服电动缸,精密动力领域的心脏与标杆

下一篇 »

2025-10-22

22

2025

10

电动缸工作原理,从动力到精准控制的解析,电动缸,从动力到精准控制的核心原理解析电动缸通过电机提供动力,经齿轮箱、皮带或丝杠等传动机构减速增扭,将旋转运动转化为直线输出,内置传感器实时检测位... 点击复制推广网址: 下载海报: |