伺服电动缸,精密动力之源,解析其核心结构与技术优势

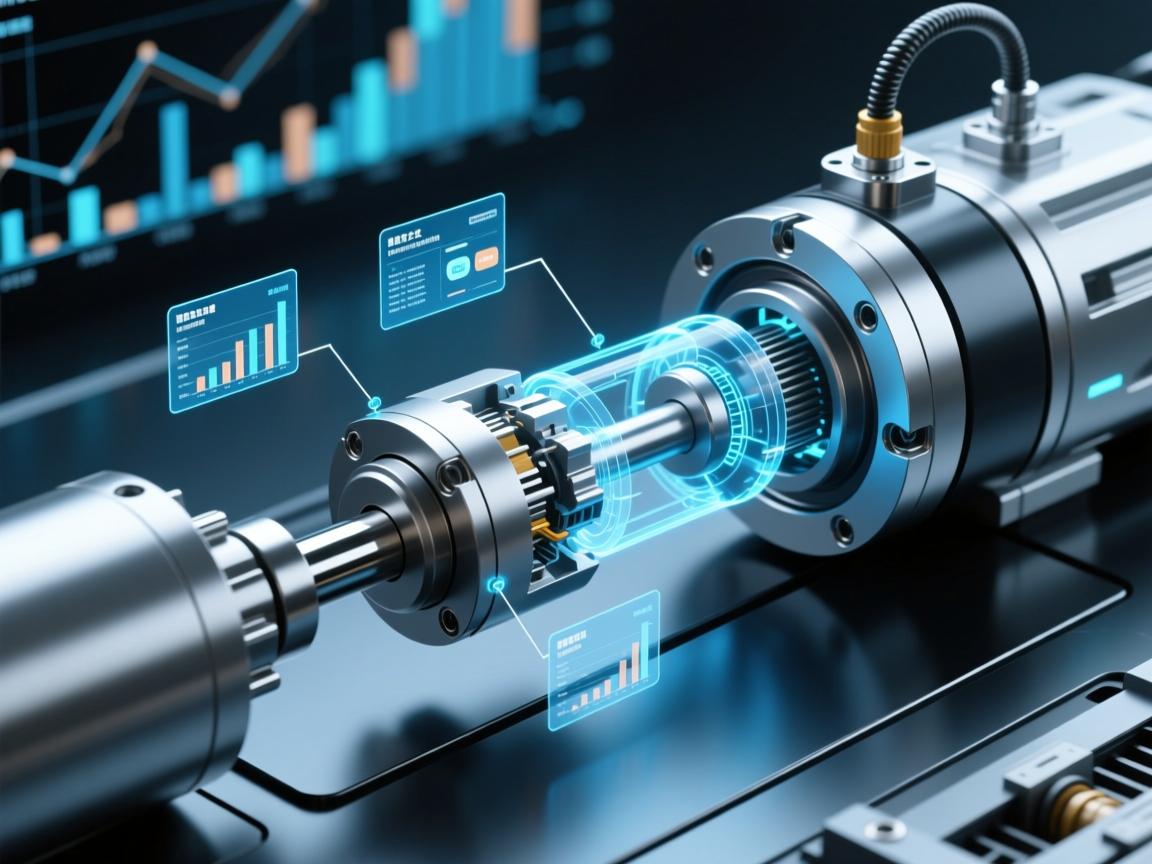

伺服电动缸是一种集伺服电机、传动机构和精密反馈系统于一体的高精度直线驱动装置,其核心结构通常包括伺服电机、滚珠丝杠或行星滚柱丝杠、高强度缸筒以及内置的位置传感器,通过伺服电机驱动丝杠旋转,将精确的旋转运动转化为可控的直线推力与位移。,该技术的核心优势在于实现了精准的位置、速度和推力控制,重复定位精度可达微米级,相比传统液压或气动系统,它具有更高的能源效率、更快的响应速度、更清洁的运行环境以及出色的低速稳定性与刚性,其结构紧凑,易于集成智能化控制,并能实现复杂运动曲线的编程,是自动化设备中实现精密直线运动的理想动力解决方案。

在工业自动化、航空航天、精密制造等高要求领域,对直线运动的控制精度、响应速度及可靠性提出了近乎严苛的标准,传统气动与液压系统虽具备出力大的特点,但在控制精度、动态响应及维护便捷性等方面逐渐显现出其局限,正是在这一背景下,伺服电动缸——一种将旋转运动转化为精密直线运动的革命性装置,凭借其卓越的综合性能,日益成为现代高端装备的核心动力单元,而其背后精妙的结构设计,正是实现这一切优异特性的物理基石。 伺服电动缸本质上是伺服电机与精密传动机构的高度集成体,其核心目标是在伺服驱动器的精确控制下,输出可编程、高精度的直线位移、速度与推力,它的结构并非简单堆叠,而是一套环环相扣、协同运作的精密系统,主要包括以下几大核心部分: 作为系统的“心脏”与“大脑”,伺服电机负责提供原始旋转动力,它接收来自控制器的指令信号(位置、速度、扭矩),并实现快速、准确的响应,电机内置的高分辨率编码器实时反馈转子位置,形成闭环控制,这是电动缸实现微米级乃至纳米级定位精度的根本保障,电机通常通过法兰与传动部件直接连接,结构紧凑高效。

运动转换之核:精密传动机构

这是将旋转运动转化为直线运动的关键枢纽,目前主要有两种主流形式:

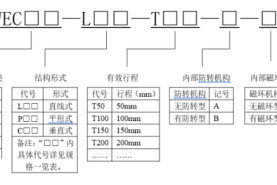

- 滚珠丝杠副:最为常见与经典的结构,由电机驱动的精密滚珠丝杠和与之配合的滚珠螺母组成,丝杠旋转时,滚珠在丝杠与螺母的螺旋滚道间循环滚动,推动螺母沿丝杠轴线作直线运动,其传动效率高(可达90%以上)、精度高、寿命长,是实现高速、高精度运动的理想选择。

- 行星滚柱丝杠副:一种更先进、承载能力更强的传动形式,它采用螺纹滚柱替代滚珠作为中间传动体,多个滚柱行星式分布在丝杠与螺母之间,接触面积更大,可承受极高的轴向力、冲击载荷,并具备更长的持续工作寿命,特别适用于重载、高刚性要求的严苛环境,如仿真平台、重型压装等场景。

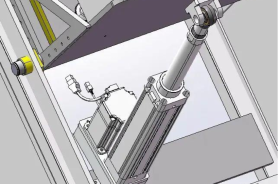

执行终端:缸筒与活塞杆(推杆)

传动螺母(或行星滚柱螺母)通常与内部的活塞杆(或称推杆)相连,活塞杆在精密加工的缸筒内作直线往复运动,缸筒不仅提供导向与保护作用,其内部常集成高强度、耐磨的直线轴承或衬套,确保运动平稳、无侧向晃动,活塞杆前端通过螺纹或法兰与负载直接连接,是系统的最终出力部件。

感知之眼:内置反馈传感器

高端伺服电动缸常在内部集成直线位移传感器(如磁栅尺、光栅尺),直接测量活塞杆的实际直线位置,并将信号实时反馈至控制器,结合电机编码器的反馈,形成“全闭环控制”,从而彻底消除传动链中可能存在的误差(如背隙、热膨胀等),实现终极的位置精度与系统可靠性。

辅助与支撑:关键附件

- 支撑轴承:用于承受丝杠的轴向与径向载荷,确保传动平稳顺滑。

- 防尘密封:活塞杆伸出端配备多级密封圈与防尘罩,有效防止灰尘、切屑等侵入,保护内部精密结构,适应恶劣工业环境。

- 限位与缓冲:集成机械限位开关或电子软限位,部分设计还包含缓冲装置,避免缸体在行程末端受到冲击。

- 制动器:在垂直安装或需安全定位的场合,可选配抱闸装置,在断电时锁定位置,防止负载坠落。

结构优势引领技术革新

这种高度集成的模块化设计,赋予伺服电动缸一系列显著优势:精度极高(全闭环控制下可达±0.01mm);控制响应灵敏,速度调节范围宽;节能环保,仅在工作时消耗电能,运行噪音低,且无油液污染;维护简便,结构清晰、可靠性高、故障率低;配置灵活,易于与PLC、运动控制器等系统集成,实现复杂多轴运动轨迹规划。

伺服电动缸绝非简单的机械组合,其每一处结构都凝聚着对精度、刚性与可靠性的极致追求,从精密的传动机构到实时的反馈传感,从坚固的缸体结构到细致的密封防护,这些设计共同构建出一个响应迅捷、执行精准的现代化动力单元,随着智能制造与高端装备的持续演进,对运动控制的要求必将愈发严格,而伺服电动缸,凭借其不断优化的核心结构与技术内涵,必将在未来工业舞台上,继续扮演“精密动力之源”这一不可替代的关键角色。

咨询与购买伺服电动缸,请联系:孙辉 17512080936