伺服电动缸,精准动力如何重塑现代工业

伺服电动缸将伺服电机与精密传动机构相结合,通过数字化控制实现高精度直线运动,它凭借定位精准、响应快速、节能环保及易于联网控制的优势,正在重塑现代工业的生产模式。,在自动化生产线、精密装配、医疗器械、航空航天等领域,伺服电动缸逐步替代传统液压与气动系统,提供更洁净、更安静且可控性更强的动力解决方案,其精确的力与位置控制能力,直接提升了产品质量与工艺一致性,同时降低了能耗与维护成本,通过与工业物联网和智能算法的结合,伺服电动缸正成为柔性制造和智能工厂的核心执行部件,推动工业自动化向更高效、更精准的方向演进。

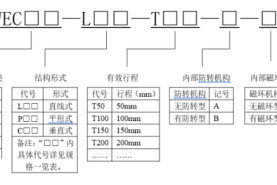

在追求高精度、高效率的现代工业图景中,一股静默而强大的力量正悄然推动着生产方式的变革,它深度融合了传统液压的强劲动力与电控的精准灵活,成为自动化生产线、精密测试平台乃至航天航空模拟器中不可或缺的核心单元——这就是伺服电动缸,作为“伺服”系统与“电动缸”的高度集成,它不仅是基础的直线执行机构,更是将数字化指令转化为毫厘不差的物理动作的智能终端,持续拓展并重新定义着工业驱动的边界。 要深入理解伺服电动缸,需从其两大核心构成入手。“伺服系统”犹如设备的智能大脑与神经网络,是一种基于闭环反馈的高精度控制系统,它通过伺服驱动器、伺服电机以及高分辨率的位置/速度传感器,实时比对目标指令与实际输出状态,并实现瞬时动态调整,从而确保动作的精确性、平稳性与快速响应能力,而“电动缸”则构成了其坚实的机械骨架,核心作用是将伺服电机的旋转运动转化为精密的直线运动,其结构主要包括伺服电机、丝杠传动机构(如滚珠丝杠或行星滚柱丝杠)、缸体及内部传动组件,共同承载高负载与高频率的运动任务。

伺服电动缸的本质,正是将“智慧大脑”与“强健筋骨”无缝融合,伺服系统发出的精准电控信号,直接驱动电机旋转,进而通过高效丝杠副,将旋转扭矩转化为可控的直线推力或拉力,这种高度机电一体化的设计,摒弃了传统液压或气动系统中必需的泵、阀、管路等复杂中间环节,实现了动力传递的直接化与控制的全面数字化。

核心优势:精准、高效、洁净的驱动革命

相较于传统流体驱动方式,伺服电动缸展现出多方面的颠覆性优势:

- 超凡精度与动态可控性:依托闭环伺服控制,定位精度可达微米级,速度调节平滑且精准,支持复杂运动轨迹规划,在半导体封装、精密装配与检测等场景中表现卓越。

- 高效节能与绿色运行:仅在执行动作时消耗电能,无空载或待机能耗,避免了液压系统持续运转的能源浪费,整体能效显著提升,顺应绿色智能制造趋势。

- 环境友好与低维护需求:完全杜绝液压油泄漏风险,工作环境洁净、噪音低,机械结构相对简洁,省去了定期更换液压油、滤芯等繁琐维护,全生命周期成本更低。

- 高刚性与快速响应:机械传动机构刚性高,动态响应迅速,可承载从数牛至数百吨的负载,尤其适用于高频次、高负荷的往复运动场景。

- 智能化与集成便捷:支持与PLC、运动控制器及上位机无缝通信,易于接入工业物联网(IIoT)系统,实现远程监控、预测性维护与智能化管理。

应用纵横:从智能工厂到尖端科技

伺服电动缸的应用版图正在快速扩展,涵盖众多关键领域:

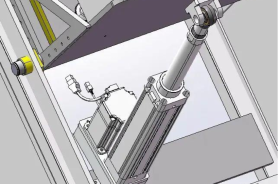

- 工业自动化:在汽车焊装线上实现车门、车身的高精度压合;在3C电子行业中完成电路板的精密点胶、插件与检测;在包装机械上执行高速、同步的抓取与定位作业。

- 试验与检测装备:作为振动台、疲劳试验机的核心作动器,模拟复杂力学环境,用于航空航天结构件、汽车底盘及悬架系统的耐久性与性能测试。

- 特种与高端领域:应用于飞机舵面测试系统、卫星天线展开机构的地面模拟装置;在医疗设备中,为手术机器人提供稳定、精准的直线运动支持。

- 新兴行业场景:在新能源电池模组堆叠、光伏板层压工艺中提供恒定、可调的压力控制;亦用于仿生机器人、协作机械臂中,实现拟人化的柔顺运动与精准操作。

未来展望:更智能、更集成、更广泛

技术演进从未止步,伺服电动缸将朝着更高功率密度、更深度的智能化以及更广泛的模块化方向发展,通过结构优化与材料创新,实现更小体积、更大推力的性能突破;集成AI算法与自适应控制技术,提升系统在复杂工况下的自主决策能力;推动“即插即用”型模块化设计,使其与直线电机、多维传感器进一步融合,逐步模糊执行器与完整运动子系统的界限,成为智能工厂中标准化、可灵活配置的“动力单元”。

伺服电动缸,作为精准动力输出的关键载体,已不仅是传统驱动方案的替代选择,更是推动制造业向高端化、智能化转型升级的核心使能技术之一,它以无声而可靠的推拉动作,诠释了工业控制从“依靠经验调节”到“依循数据驭能”的深刻演进,在持续追求极致精度、效率与可靠性的时代浪潮中,伺服电动缸必将持续赋能各行各业,书写工业动力革新的崭新篇章。

咨询与采购信息

如您有伺服电动缸的选型咨询、技术交流或采购需求,欢迎联系:

联系人:孙辉

电话:17512080936