探秘伺服电动缸,高精动力背后的精密结构

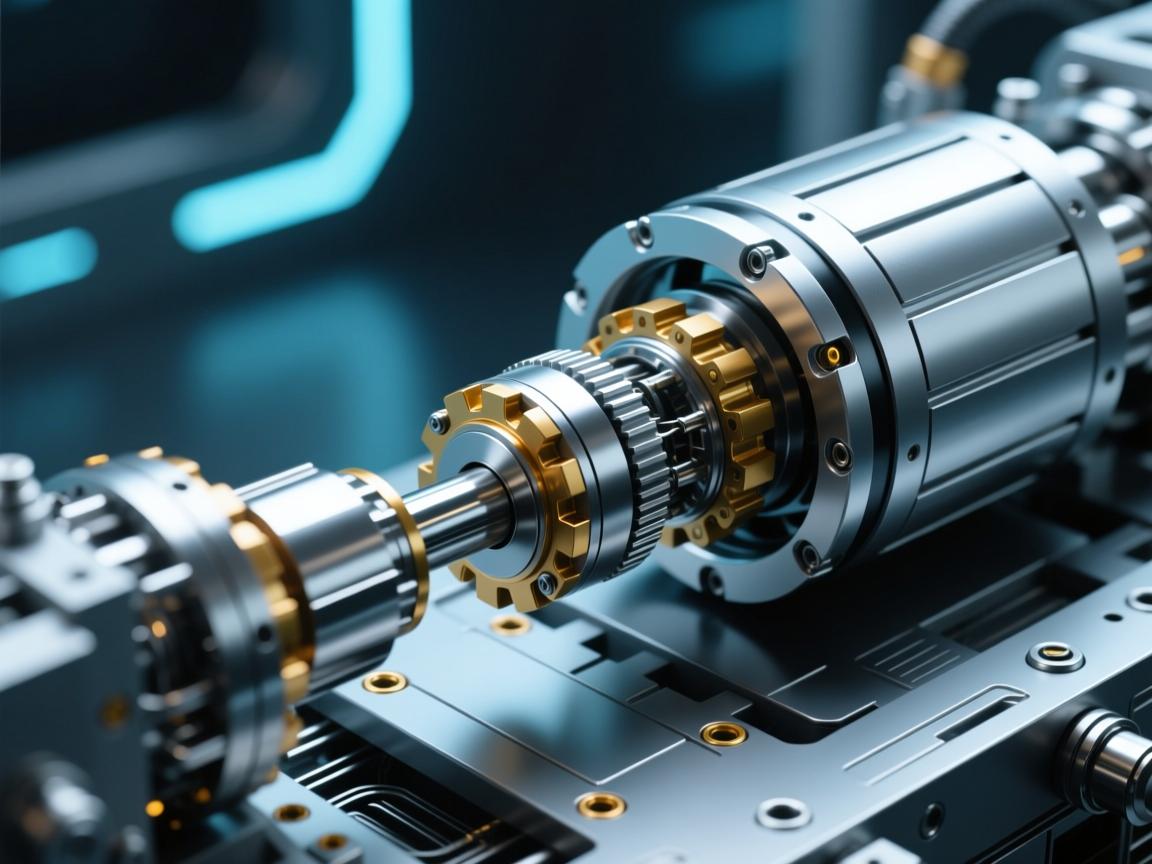

,伺服电动缸,作为现代工业自动化的核心执行元件,其卓越的高精度与强劲动力,源于内部精密的机械结构,它并非简单的电动推杆,而是将伺服电机的精准旋转,通过同步带或联轴器,高效传递给高精度的滚珠丝杠副,丝杠将旋转运动转化为精确的直线运动,再经由高强度合金制成的缸筒和活塞杆输出,整个过程由内置的编码器实时反馈位置,形成一个闭环控制系统,从而实现了微米级的精确定位、极高的重复定位精度以及平稳可靠的动力传递,这种将电机、传动与反馈融为一体的紧凑设计,使其成为替代传统液压、气动系统的理想选择,广泛应用于高端装备、实验设备及机器人等领域,是驱动精密科技的强大“手臂”。

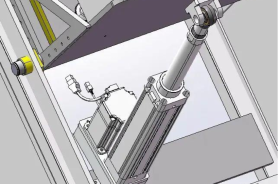

在现代工业自动化、航空航天、科研实验设备等高精度应用场景中,伺服电动缸凭借其卓越性能,已成为实现精密直线运动控制的核心部件,作为一种将伺服电机旋转运动高效转化为精准直线推力的执行机构,它正逐步取代传统的气缸与液压缸,广泛应用于需要高精度定位、高速度响应与高可靠性的领域,其突出优势包括高刚性、低噪音、易于维护以及出色的控制精度,要深入理解其性能之源,必须剖析其内部精密的结构设计与协同工作机制。

一台高性能的伺服电动缸,是由多个精密部件协同工作的结果,它们各司其职,共同完成从电信号到直线运动的精准转换。

🧠 伺服电机

伺服电机作为电动缸的“心脏”,负责提供动力并接收来自控制系统的指令信号,它能够根据脉冲信号精确控制转速与转角,并实时反馈运行状态,构成闭环控制的基础,是实现电动缸高精度定位的核心。

🔗 传动机构

传动机构作为“运动转换的桥梁”,负责将电机的旋转运动传递并转换为直线运动,常见的传动形式包括:

- 同步带传动:通过同步带与带轮传递动力,结构上可实现电机与缸体平行布置,有效节省安装空间,适用于中低速、长行程的应用环境,并具备一定的力放大功能。

- 行星滚柱丝杠 / 滚珠丝杠:作为核心运动转换单元,负责将旋转力矩转化为直线推力:

- 滚珠丝杠:借助循环滚珠在丝杠与螺母间的滚动实现运动转换,具备传动效率高、摩擦小、温升低等特点,是多数常规应用的首选。

- 行星滚柱丝杠:采用多个螺纹滚柱协同工作,接触面积更大,具备更高的负载能力、刚性及使用寿命,尤其适用于高冲击、高精度及重载工况。

🏗️ 缸体与活塞杆(推杆)

- 缸体:作为电动缸的“骨架”,通常采用高强度铝合金或不锈钢材料制造,为内部运动部件提供稳定的支撑与良好的防护,保障整体结构刚性。

- 活塞杆(推杆):作为直接输出推力的部件,多采用高强度合金钢材质,表面常经镀硬铬等硬化处理,以提高耐磨与抗腐蚀性能,推杆末端通常设计有螺纹或关节轴承接口,便于与外部负载连接。

🧲 轴承与支撑单元

为应对复杂的轴向与径向载荷,并确保丝杠在高速运行中的平稳性与精度,电动缸内部配备高性能轴承组合,这些轴承为丝杠提供可靠的支撑,有效抑制运行中可能出现的振动与挠曲变形。

📏 限位与传感器系统

为实现安全运行与精准控制,电动缸常集成多种传感器与保护装置:

- 限位开关:包括机械式或接近开关等形式,用于设定推杆运动的物理界限,防止因超程导致的设备损坏。

- 绝对值编码器 / 多圈编码器:通常集成于伺服电机内部,可实时反馈电机转动位置与圈数信息,进而精确计算出推杆的绝对位移,支持断电位置记忆与无需回零操作的精确定位。

🛑 制动器(可选)

在垂直安装或存在断电负载坠落风险的应用中,可加装抱闸制动器,在电力中断时,制动器自动锁定电机轴,确保负载安全停滞于当前位置,防止意外移动。

🔄 结构形式的演变:直连与平行式

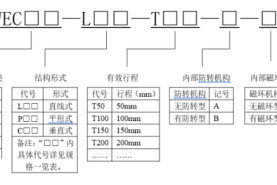

根据电机与丝杠之间的布局方式,伺服电动缸主要可分为两种典型结构:

- 直联式(直线式):伺服电机通过联轴器与丝杠直接同轴连接,该结构具备高刚性、高效率、响应快及近乎零背隙的特点,是高动态响应应用的理想选择。

- 平行式:电机借助同步带传动系统与丝杠平行布置,此类设计有助于减小整体轴向尺寸,并通过带轮比调节实现输出力或速度的放大,为系统集成提供更高的设计灵活性。

伺服电动缸的结构设计,是融合了电机驱动技术、精密机械传动、智能传感与自动控制技术的系统工程典范,从作为动力源的伺服电机,到高效转换运动的行星或滚珠丝杠,再到承担支撑与导向作用的缸体与轴承——每一个组件的精密制造与优化匹配,共同铸就了电动缸在精度、速度、负载能力与使用寿命等方面的卓越表现。

正是这种高度集成与协同的内部结构,使伺服电动缸成为推动现代工业向智能化、精准化不断迈进的关键力量,在工业机器人、精密压装、运动模拟、医疗器械等前沿领域持续发挥不可替代的作用。

咨询与购买伺服电动缸,欢迎联系:孙辉 17512080936